Kurz vor Weihnachten haben wir uns noch einmal in kleiner Runde zu einem eintägigen Basteltreffen zusammengefunden.

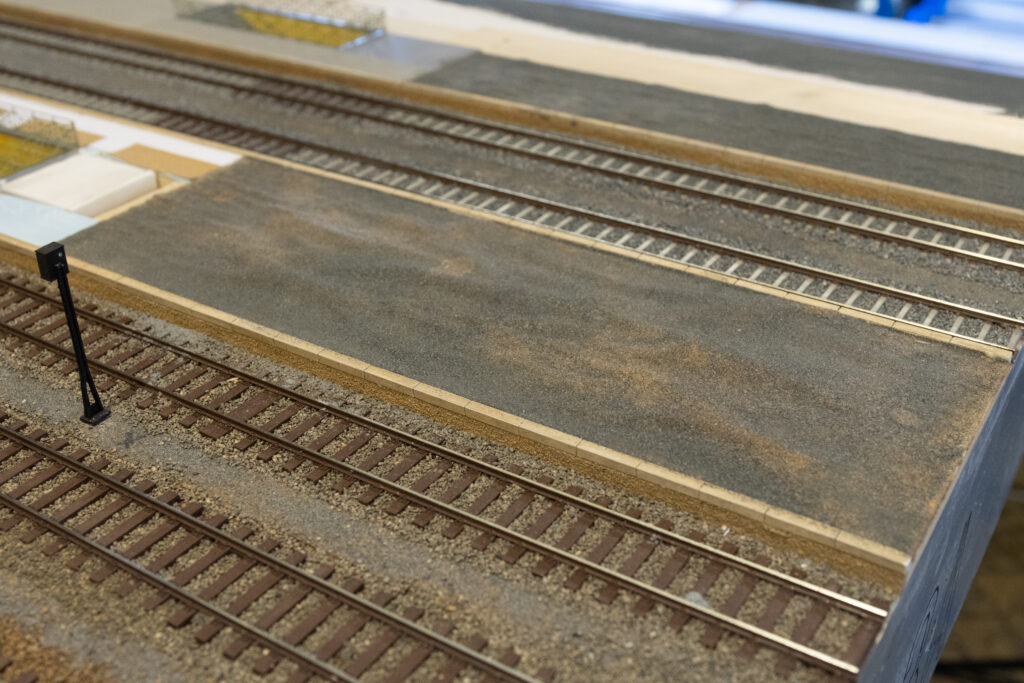

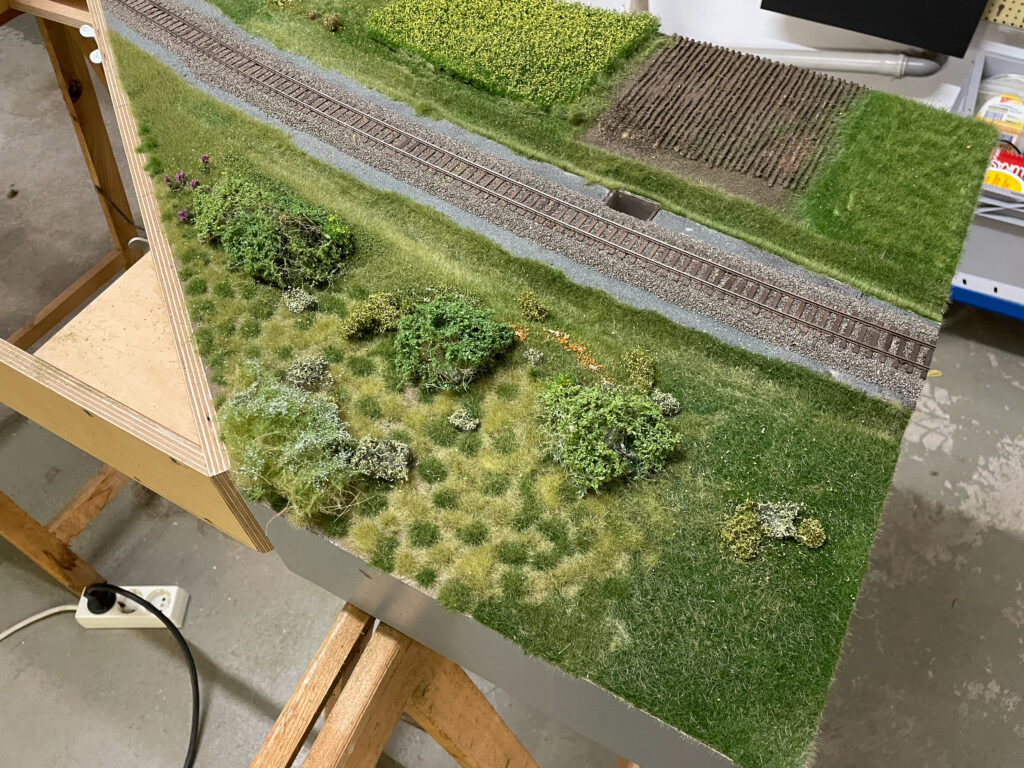

So hat Grünberg bei dieser Gelegenheit wieder mal einen großen Schritt in Richtung „grün“ gemacht.

An einigen Stellen sproß Gras und versteckt das Holz der Unterkonstruktion.

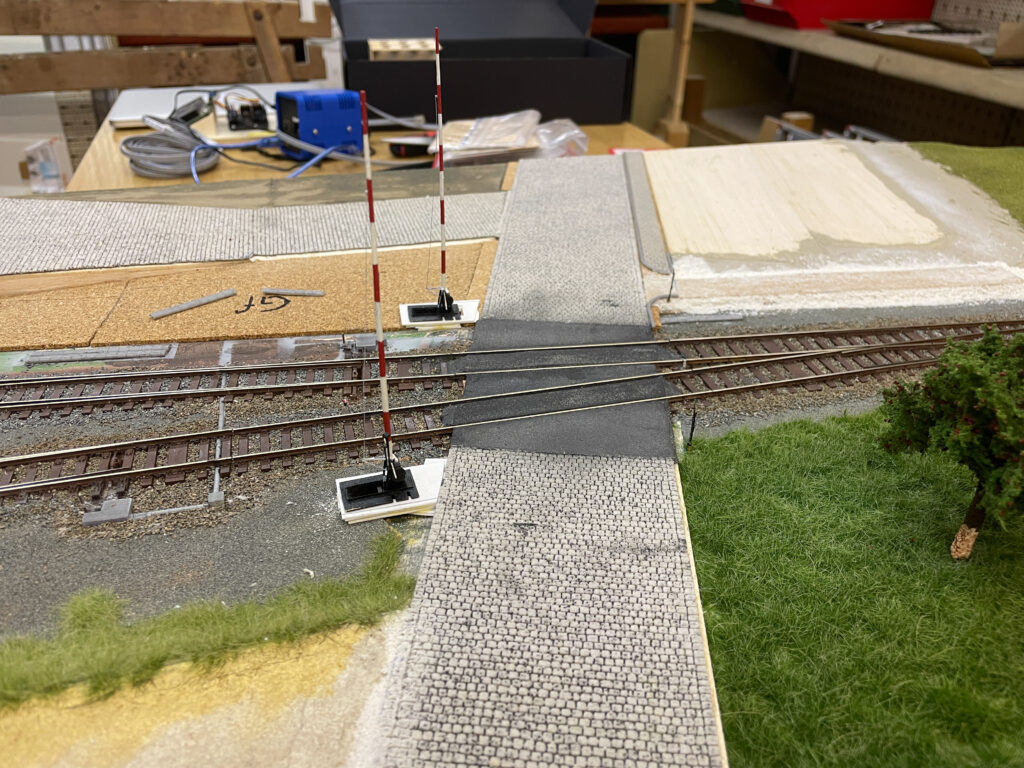

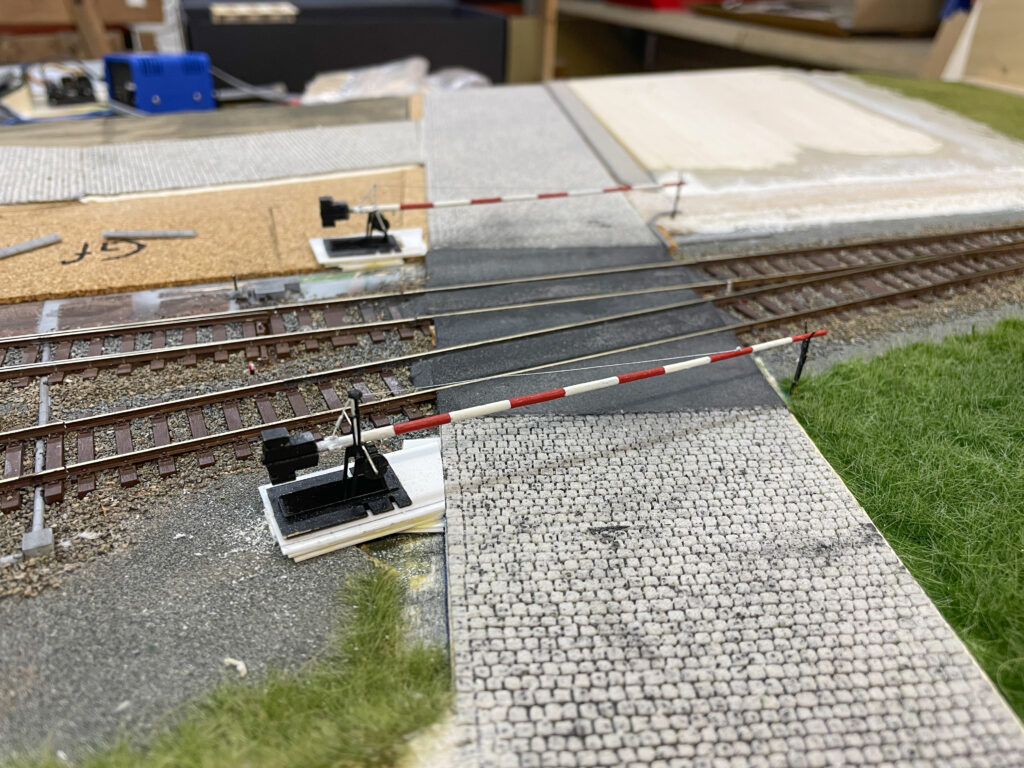

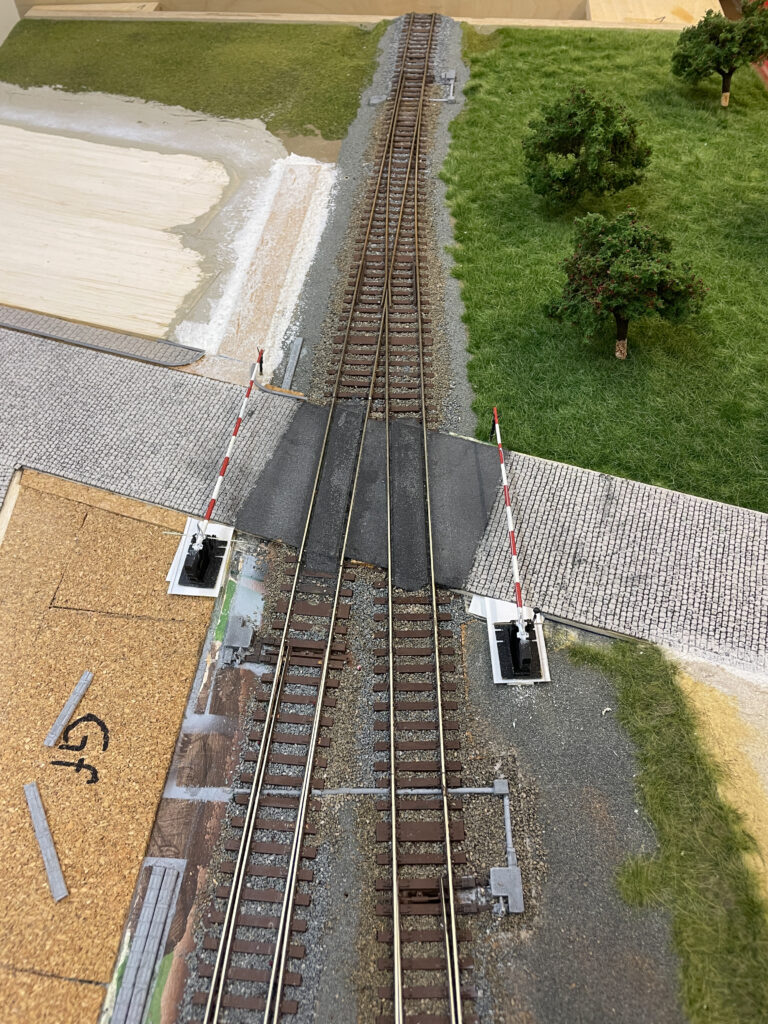

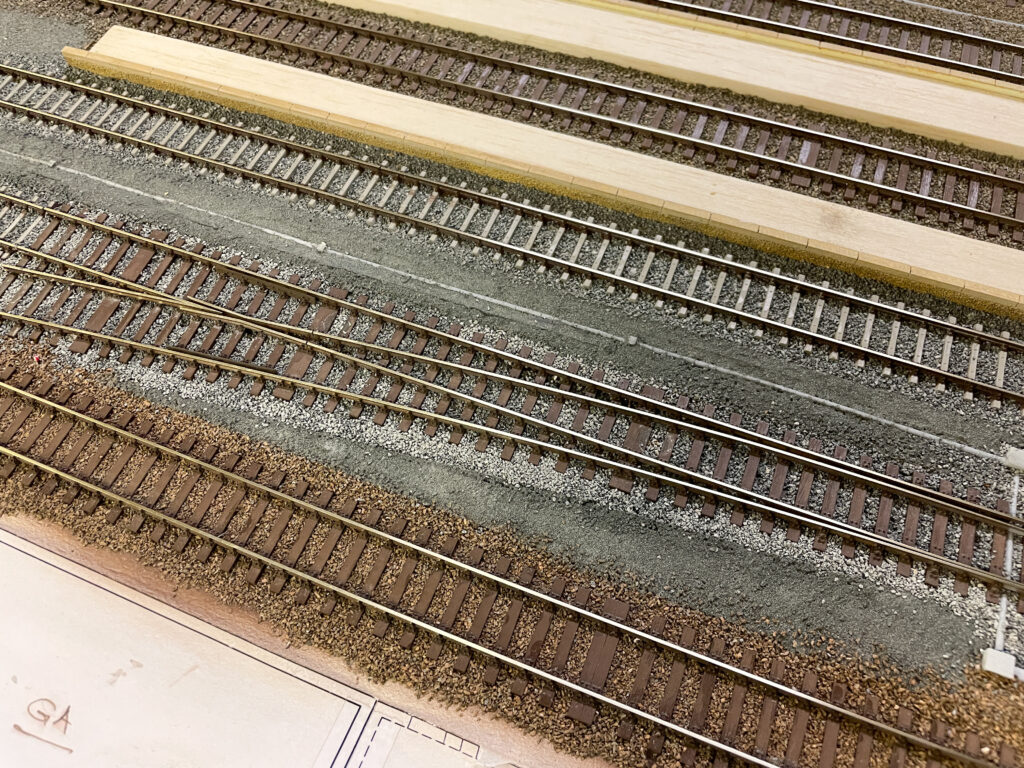

Doch auch im Gleisbereich ging es weiter. So konnte der Wasserkran nahe des Stellwerks Gf eingebaut werden.

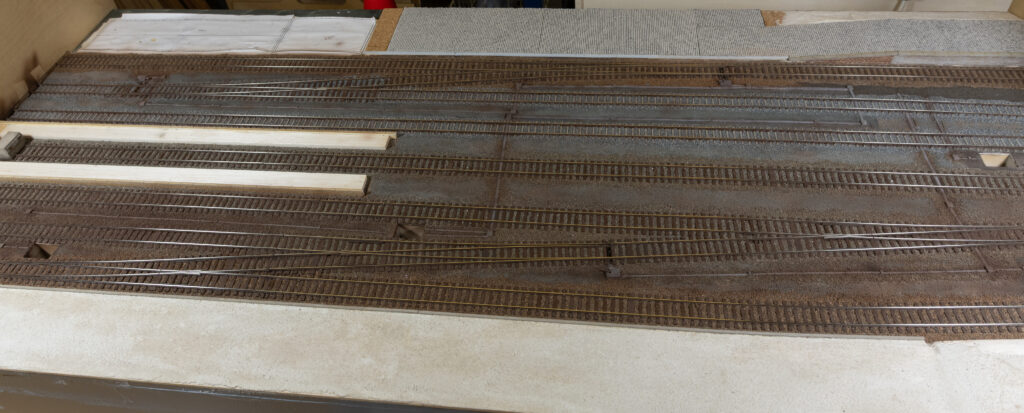

Auch am anderen Ende des Bahnhofskopfes ging es weiter und die Positionen des Kohlebansens und der Dieseltankstelle wurden festgelegt. Diese werden auf einer eigenen Grundplatte gestaltet und dann in die Landschaft integriert.

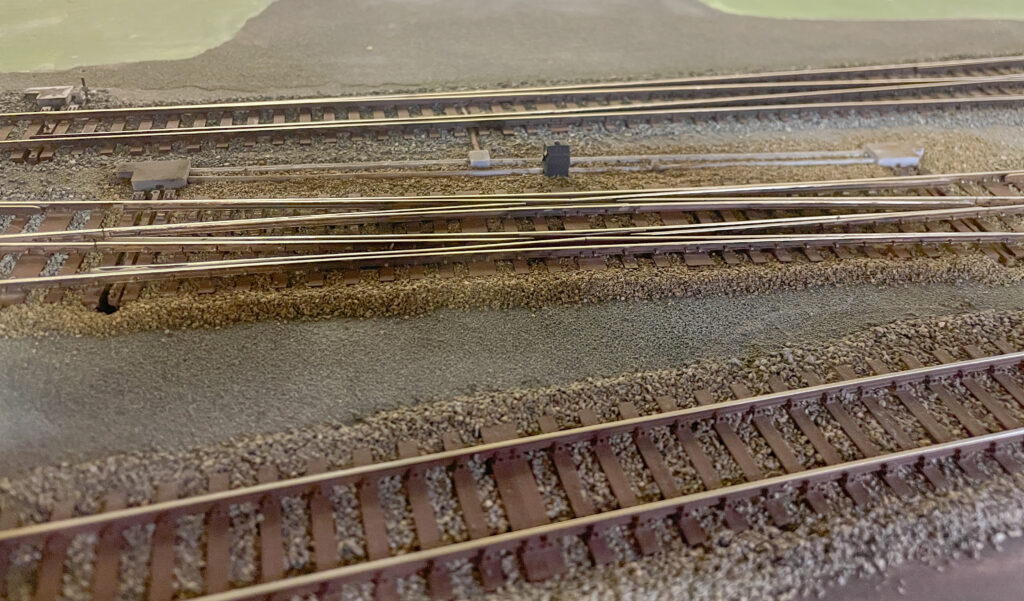

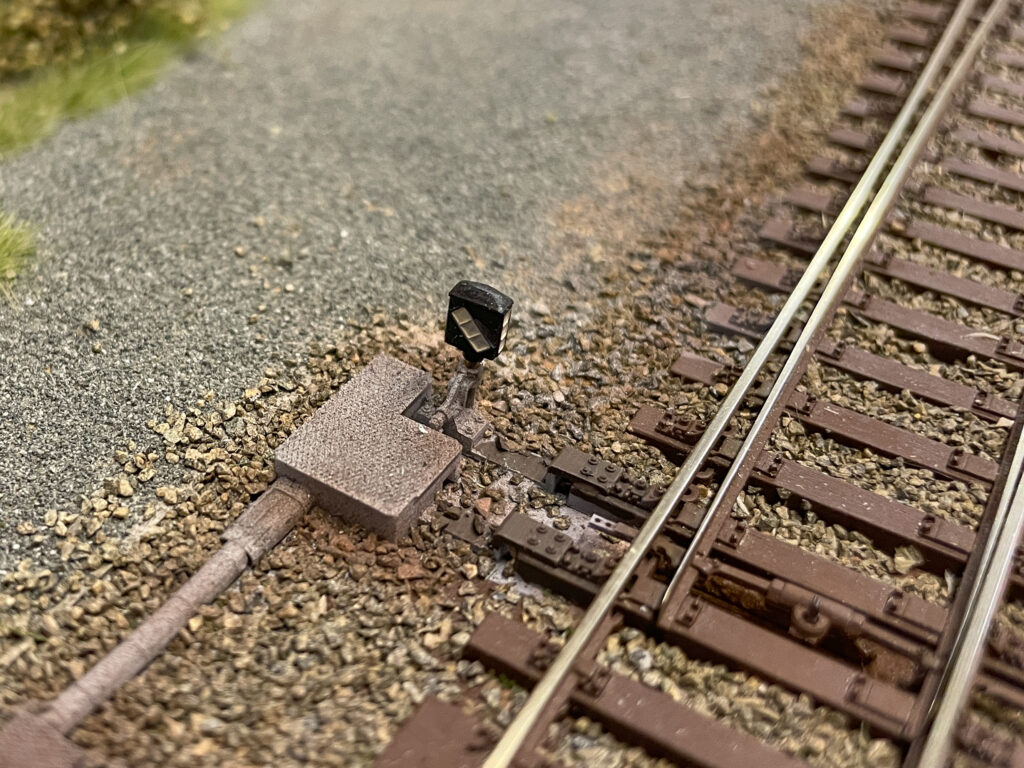

Als kleines Detail haben wir auch die erste 3D-gedruckten Weichenlaternen eingebaut. Nun kann man die Stellung der Weichen einfacher erkennen.

Bei der Gelegenheit wurde gleich noch eine Reparatur an einer Weiche vorgenommen, bei der sich eine Lötstelle am Herzstück gelöst hatte, so dass dieses nur noch teilweise mit Spannung versorgt wurde.

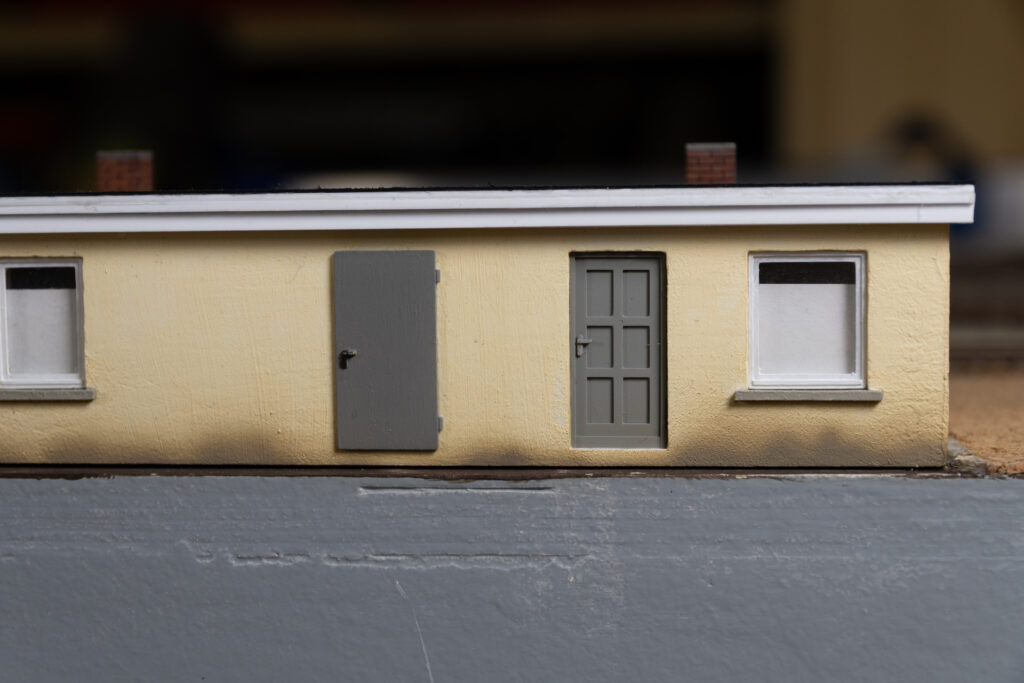

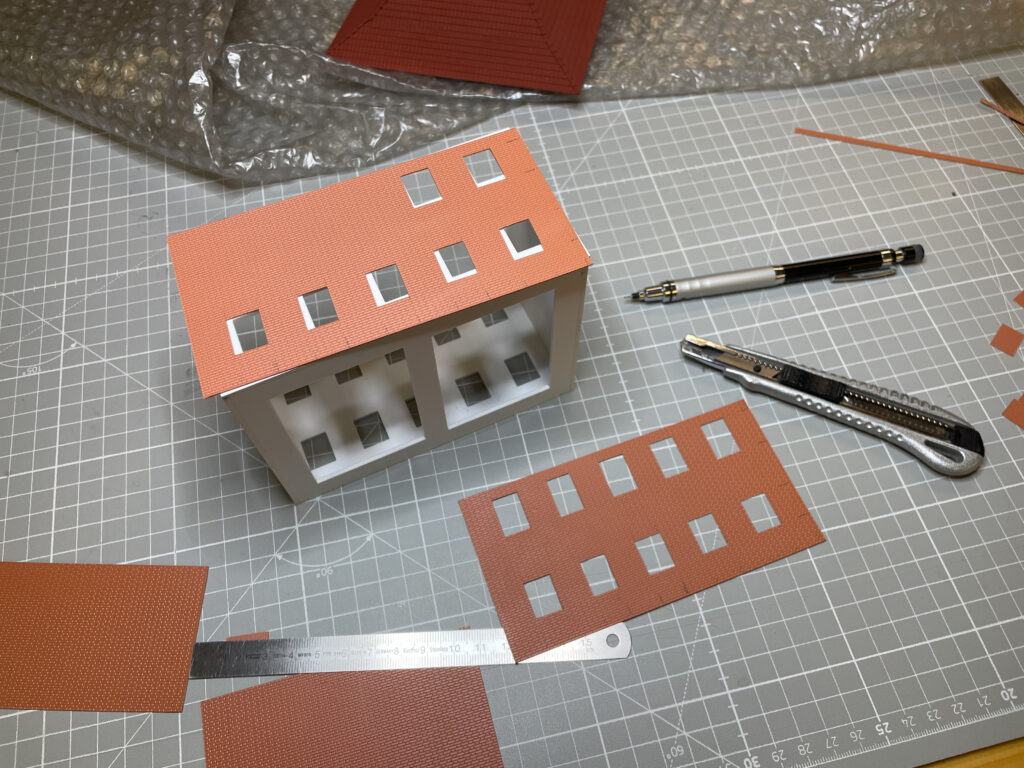

Auch am Gebäude der Güterabfertigung wurde weitergearbeitet. Die Mauerplatten für die Verkleidung des Gebäudes wurden ausgeschnitten.

Auch bei der Sicherungstechnik gab es Fortschritte. So konnte der erste Prototyp eines Einfahrtsignals mit 3D-gedrucktem Watterscheiderträger begutachtet werden.

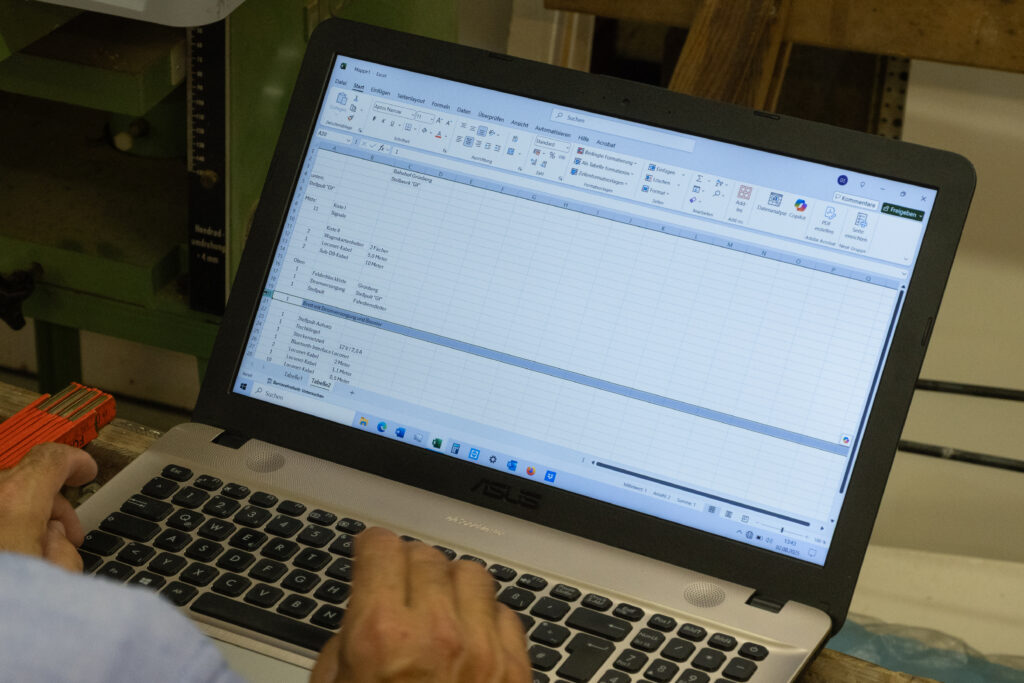

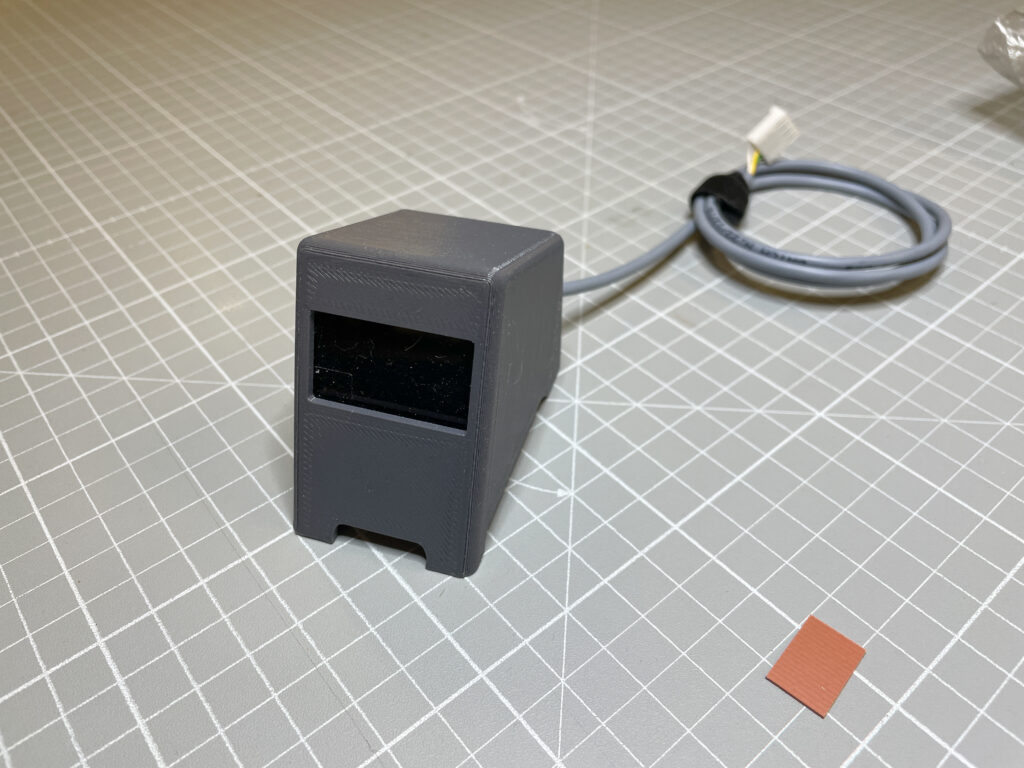

Zur Überwachung des Blocks auf dem Ast in Richtung Lollar wurde ein drittes Display gebaut.

Im Januar soll es dann das nächste Basteltreffen geben, bei dem wir weitere Fortschritte bis zum nächsten Einsatz in Krefeld 2026 erzielen wollen.

(JBec)