Die sieben Modulkästen sind so weit fertig. Als nächstes werden die Gleise verlegt und die Ausgestaltung beginnt. Damit wird es auch notwendig, sich Gedanken über Transport und Lagerung zu machen.

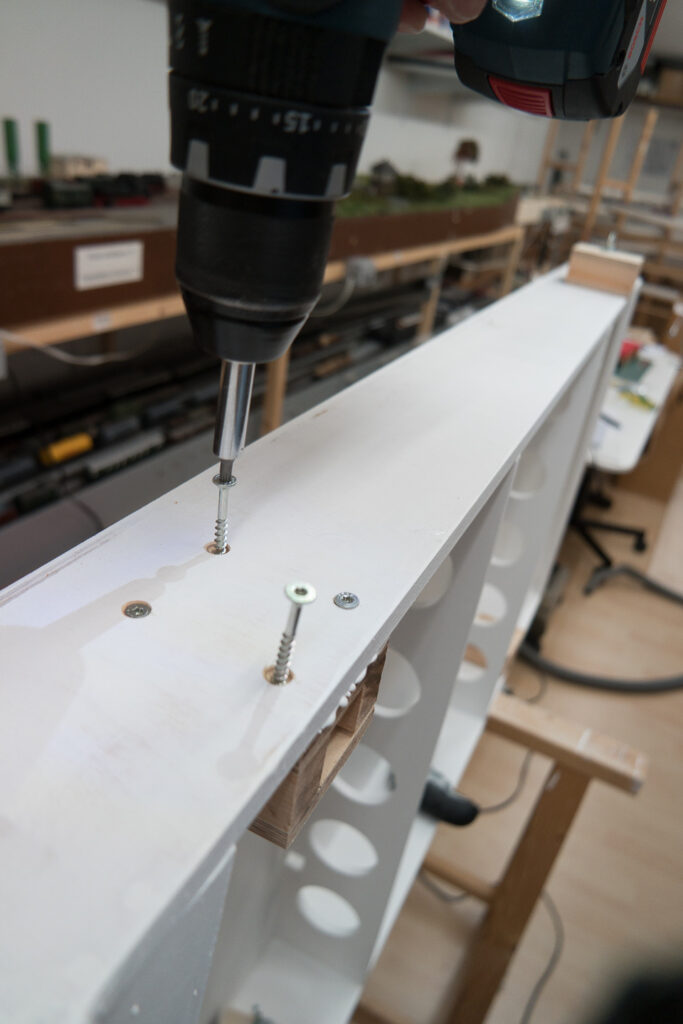

An den Enden werden Transportbretter angeschraubt. Damit sind die Module stapelbar und können über die Tragegriffe gut gehandhabt werden.

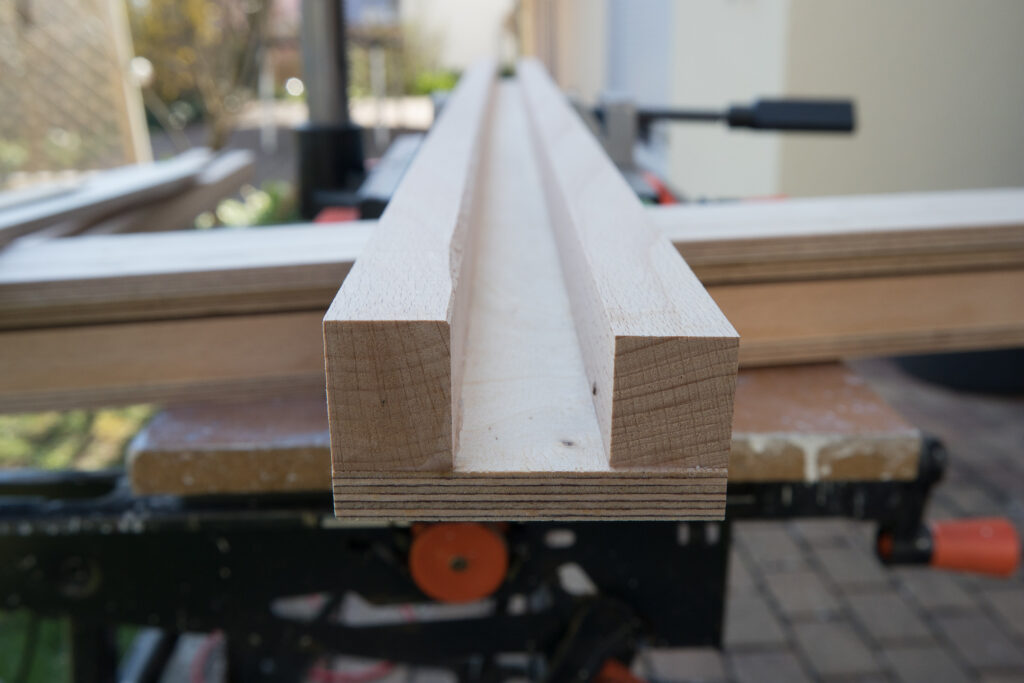

Ich habe wieder 12mm Multiplex verwendet, das ist stabil und robust. Die Konturen habe ich angezeichnet und grob mit der Stichsäge vorgesägt und dann mit der Oberfräse die Konturen präzise auf Maß gefräst. Anschließend die Griffe eingearbeitet und alle Kanten mit dem entsprechenden Fräser abgerundet.

Die Transportbretter werden mit je zwei M8 x 40 mm Schlossschrauben und Flügelmuttern an die Module geschraubt. Die Schlossschrauben schließen schön glatt ab. Ich mag es persönlich nicht so gern, wenn Flügelschrauben oder Sechskantschrauben überstehen. Beim Transport gibt es dadurch schnell Macken an anderen Modulen oder am Transportfahrzeug.

Für die nicht rechtwinkeligen Module muss ich noch Füllstücke bauen, damit alle verpackten Module auf die gleichen Abmessungen kommen und sich stapeln lassen.

Das Modul #7 ist für die Kurve des Abzweigs nach Lollar vorgesehen. Leider

Das Modul #7 ist für die Kurve des Abzweigs nach Lollar vorgesehen. Leider